Der seit einiger Zeit bei Konstruktiv befindliche Creality CR-10 S5 Drucker besaß von Hause aus einige Schwächen: Ein herkömmliches Glas-Druckbett, das nur auf einer Fläche von 300x300mm und nur bis 60°C beheizbar war, einen Bowdenextruder mit einem recht kleinen und nicht besonders leistungsfähigen 12V-Hotend mit 0.4mm Düse, was nicht wirklich zum Bauraum von 500x500x500mm passte, keine Stabilisierung der Z-Achse gegen Schwanken usw.

Daher sind über die Zeit bereits zahlreiche Verbesserungen vorgenommen worden: die Z-Achse wurde abgestützt, die originale 12V-Steuerplatine wurde durch ein 24V SKR 1.4 Turbo von BigTreeTech ersetzt und die Heizmatte des Bettes gegen ein vollflächiges 230V-Modell Modell mit 1300W getauscht, das über ein Solid-State-Relais angesteuert wird. Schließlich wurde auch die vorhandene Messingdüse auf 1mm aufgebohrt, um mehr Filament zu fördern, aber der Drucker stieß nach wie vor in mehrerlei Hinsicht an seine Grenzen.

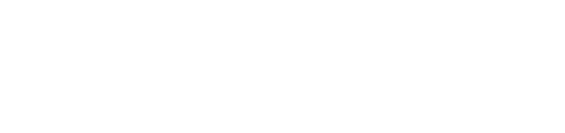

In diesem Jahr wurde der Drucker daher noch einmal umfangreich modifiziert: um Beschleunigung, Druck- und Verfahrgeschwindigkeiten in allen relevanten Achsen sicher erhöhen zu können, wurde der bislang eher klein ausgelegte Einzelantrieb der y-Achse auf zwei neue Motoren mit jeweils einem eigenen Riemen umgebaut. Hierdurch konnte Ringing auf der Y-Achse stark reduziert und die Beschleunigung erhöht werden. Zur Montage der Motoren kam eine Kombination aus Standard-NEMA-Haltelwinkeln, Standard-Haltewinkeln für die beim CR-10 S5 verwendeten 20mm Aluminium-Extrusionen sowie einer selbst aus Aluminium gefrästen Halteplatte zum Einsatz.

Auf der Gegenseite wurden die Riemen mit ebenfalls selbst gezeichneten und in PETG-CF gedruckten Riemenspannern am Druckerrahmen aufgehängt.

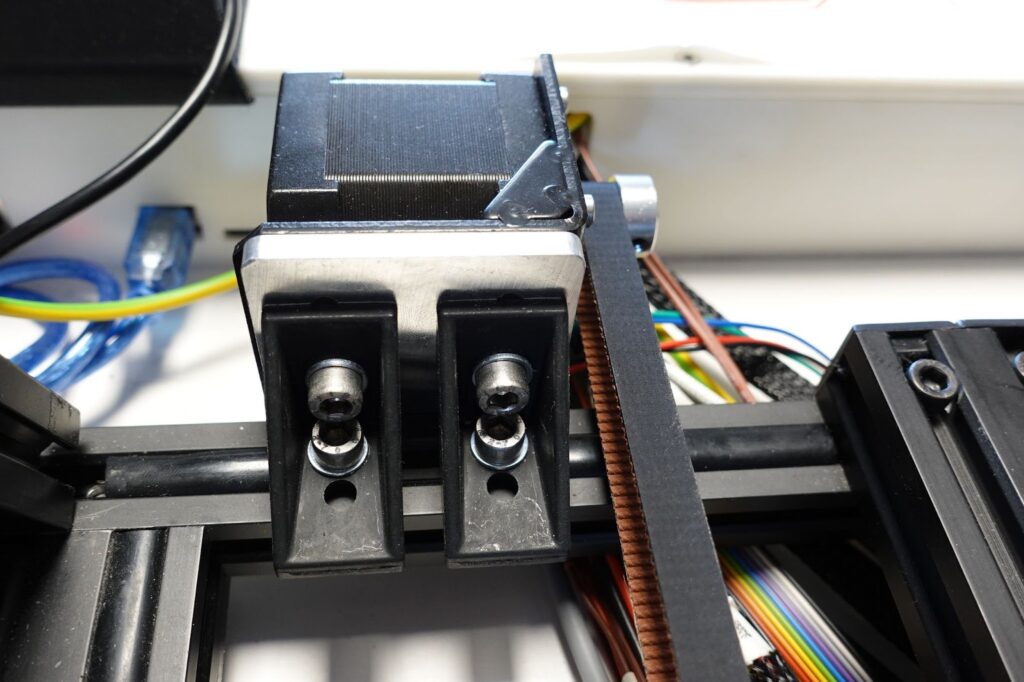

Um die Freigängigkeit des Bettes über den Motorhalterungen zu gewährleisten sowie den Riemen den benötigten Platz zu geben, wurde das Bett mit einem 20mm Kastenprofil und längeren Bolzen für die V-Slot-Rollen hochgesetzt. Das Kastenprofil diente dabei gleichzeitig als Aufhängepunkt für die neuen in ABS gedruckten Riemenhalterungen am Bettschlitten.

Hier ist auch zu sehen, dass das Heizbett an der Unterseite eine zusätzliche Schicht Isolationsmaterial erhielt, um die Bettwärme schneller aufzubauen und besser halten zu können. Die in diesem Bild ebenfalls noch sichtbare Borosilikat-Glasplatte, die bis dahin noch als Druckoberfläche diente, wurde in der Zwischenzeit ebenfalls durch die yourDroid PEI Flexplate in 510x510mm ersetzt, die perfekt auf das Heizbett passt und die Druckbetthaftung und allgemeine Handhabbarkeit entschieden verbesserte.

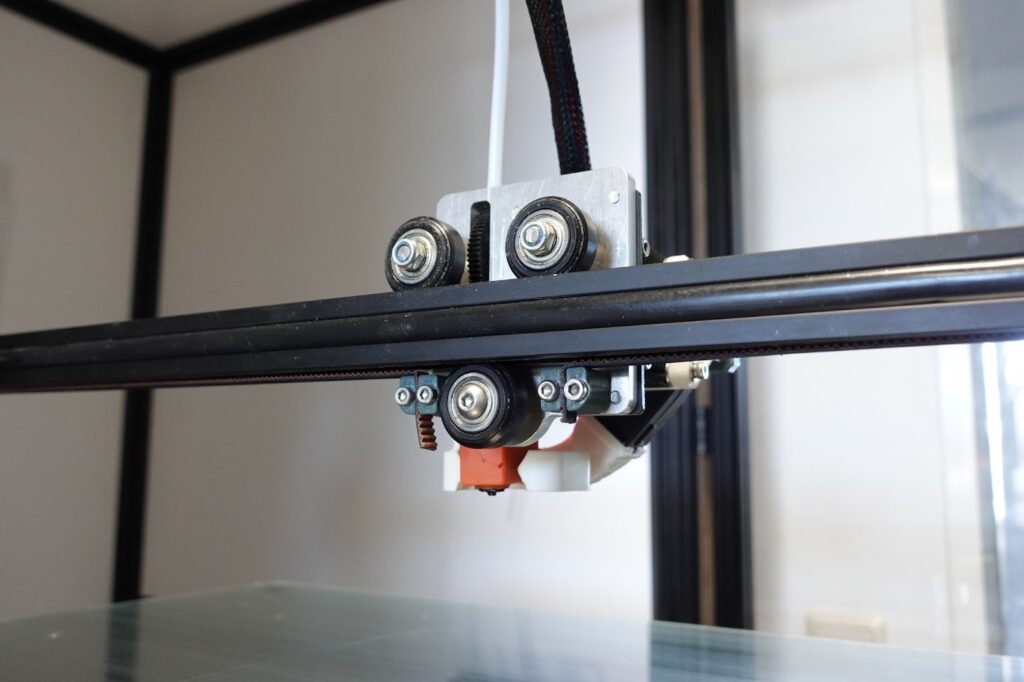

Auch der Bowdenextruder wurde gegen einen Direktextruder getauscht. Um den dadurch unvermeidbaren Gewichtseintrag am Extruder-Aufbau und der gesamten x-Achse möglichst gering zu halten, fiel die Wahl auf ein Titan Aero Extruder Set mit Volcano Hotend. Gepaart mit einem Phaetus Primacreator Wolframkarbid-Nozzle mit 0.8mm Düsendurchmesser erlaubt dies einen bauraumeffizienten Druck auch von Filamenten mit abrasiven Zusätzen.

Die Halterung für den 5051-Radiallüfter, der als Druckteilkühler dient, stammt von Stephan von CNCKitchen, die BLTouch-Halterung ist selbst konstruiert. Beide Teile sind in ASA bzw. ABS gedruckt.

Auch die Halteplatte für den Extruder wurde aus Gründen der Platz- und Gewichtsoptimierung neu entwickelt und aus Aluminium gefräst, ersetzt das Original und schlägt genau wie dieses an den vorhandenen X-Endstop. Das System ist nun geeignet, PLA mit bis zu ca. 30mm³/s ohne nennenswerte Unterextrusion zu fördern, die Kühlung reicht für Verfahrgeschwindigkeiten bis ca. 70mm/s aus.

Sämtliche Elektronik mit aktiver Belüftung sowie ein zusätzlicher Raspberry Pi mit Octoprint haben in einem neuen PLA-Gehäuse Platz gefunden, die Webcam mit dem dazu passenden Halter gewährt auch vom Arbeitsplatz aus jederzeit einen prüfenden Blick in den Bauraum.

In Verbindung mit einem Update auf eine aktuelle Marlin 2.1.x Version und der Einrichtung des mittlerweile (wenn auch im Vergleich zu Klipper rudimentären) Input Shaping kann der Druckkopf Beschleunigungen in X- und Y-Richtung bis ca. 1200-1500mm/s² mit sehr geringen Einbußen in der Druckqualität umsetzen (ohne Input Shaping ca. 600-700mm/²), die maximale Verfahrgeschwindigkeit von 200mm/s wird so auch sehr schnell erreicht. Damit ist der Drucker etwa doppelt so schnell wie vor diesem Umbau, druckt dabei sauberer und verarbeitet in normalen produktiven Drucken bei einer Schichthöhe von 0,4mm rund ein Kilogramm Filament in 24h.

Bei der Einrichtung und Konfiguration war Mike’s Guide von Teaching Tech von unschätzbarem Wert. Weitere Umbauvorhaben wie eine Schleppkette für die Extruder-Kabel auf der X-Achse sowie ein Luftfilter- /Abluftsystem mit Temperaturregelung für den Druckraum sind bereits in der Planung.

Frage uns gerne bzgl. Teilefertigung an! Wir helfen gerne bei Modifikationen von 3D-Druckern oder anderen Maschinen weiter. Die CAD-Daten der Teile werden wir zeitnah zur Verfügung stellen.